2017年8月,诺华的Kymriah成为了全球首个获批上市的CAR-T疗法,从此这款疗法的使用情况和商业化备受关注。然而,自上市以来,Kymriah的销售额2018年前三个季度的销售额仅为4800万元[3]。诺华公司曾表示,生产问题阻碍了CAR-T疗法Kymriah的商业推广,他们一直在不断改善制造工艺,希望实现大部分生产流程的自动化。

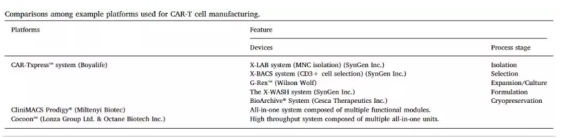

全球首个上市CAR-T药物商业化碰壁,让很多人意识到了优化制造工艺的重要性。2018年12月,国内江南大学戴晓峰教授和解放军总医院韩为东教授联名在著名期刊《生物技术进展》(Biotechnology Advances)上发表了一篇与CAR-T制造相关的论文[1],文中倡议使用封闭式自动化系统,并列举了当前市场上走在全球前沿的三个技术平台,包括国内生物技术公司博雅控股集团旗下TG医疗(ThermoGenesis)自主研发的CAR-TXpress™平台、德国美天旎生物的CliniMACS® Prodigy和瑞士Lonza与Octane Biotech合作开发自动生物反应器Co-coon™。

制造问题是整个行业的挑战

事实上,生产障碍不是诺华一个企业遇到的问题,而是整个行业面临的挑战。CAR-T疗法由病人的免疫细胞制成,需要在体外通过基因工程技术使其表达能够锁定肿瘤细胞的受体,也就是给这些细胞装上“雷达”,使其能够识别肿瘤细胞,最后消灭肿瘤细胞。

然而, CAR-T制造过程非常复杂,需要从病人身上取出血液,冷链保存并运送到制造中心,然后在实验室里重新编程和制造,再运送回病人体内进行输液。所有这些环节都要在尽可能短的时间内完成,以保证细胞的质量。

CAR-T制造难题带来的影响十分显著,例如在CAR-T疗法Kymriah治疗急性淋巴细胞白血病和淋巴瘤的研究中,7%~9%的患者由于生产失败而没能接受CAR-T细胞注射[2]。

CAR-T细胞制造面临的另一个挑战是活细胞的比例。在诺华的案例中,虽然他们已经能够生产足够量的重编程细胞来制造Kymriah,但与CAR-T细胞一起出现的还有失去活性的衰老细胞,这些细胞改变了Kymriah中活细胞的百分比,导致最终产品不符合标准。

事实上,这些只是CAR-T制造过程中面临的问题之一。由于CAR-T生产原料的多样性和现有的各种培养技术,基因修饰T细胞最终的质量变化仍然是一个有待解决的重要问题。标准化CAR-T制造成为了重要课题。

自动化制造势在必行

戴晓峰教授和韩卫东教授在最新论文中指出,从细胞制备、筛选、培养、扩展、转导到配方,自动化在标准化生产过程中有着特殊的用途。我国颁布的《细胞治疗产品研究与评价技术指导原则(试行)》也指出,细胞治疗研究者应不断优化制备工艺,减少物理、化学或生物学作用对细胞的特性产生非预期的影响,尽量达到自动化、全封闭的生产。

根据外媒FiercePharma网站报道[3],诺华正在努力解决制造问题,不断改进制造工艺以提高效率和减少产品的差异性。诺华方面还表示,他们正在追求CAR-T制造过程的自动化以增加一致性,同时确保一个安全和高质量的最终产品。同样,拥有全球第二款获批上市CAR-T疗法的吉利德旗下的Kite公司同样追求自动化制造,并且专注于新一代自动化制造系统。

CAR-T细胞制造自动化已经成为了趋势。目前,已经有一些公司建立了自动化CAR-T细胞制造平台,其中不乏国内企业。从戴晓峰教授和韩为东教授的新论文中获悉,中国生物技术公司博雅控股集团建立了一个集临床级细胞分离、纯化、培养、洗涤和配方于一体的CAR-TXpress™平台,这是一种紧凑的单元操作装置。

2017年7月,博雅控股集团旗下美股上市公司赛斯卡医疗(Cesca )重组了自动化设备事业部,成立了全新的ThermoGenesis(简称TG医疗)。目前TG医疗不仅已经完成了CAR-TXpress™平台的建设工作,还完成了这一平台的一些核心自动化设备的FDA主文件备案,以便于细胞治疗技术临床开发机构在申报其临床试验新药申请(IND)中直接引用。今年TG医疗开始面向市场推出这一技术平台的相关产品系列。

同时,戴晓峰教授和韩为东教授还在文章中列出了德国企业和瑞士企业的相关技术平台。

德国美天旎生物自主研发的CliniMACS® Prodigy是一个集细胞分选、扩增、转导、培养等多功能于一身的高度自动化临床级别细胞制备平台,提供一种由多个功能模块组成的一体化系统。但其使用受到一些缺点的限制,例如成本高,长时间细胞培养期间其他功能部分不可用,以及需要定制供应商设计软件。

瑞士企业Lonza与Octane Biotech合作开发自动生物反应器Co-coon™被称为GMP-in-a-box系统,这是一个由多个一体化单元组成的高通量系统,可以通过可定制规模的高通量方式并行处理源细胞。

新挑战带来新机遇

随着自动化、封闭式技术的发展,合同定制开发与生产制造(CDMO)服务模式提高了细胞制造能力,使得细胞制造逐渐走向成熟[4]。CDMO模式致力于解决细胞制造面临的问题,优化制造工艺、提高效率和产能,以及降低成本,这为CAR-T开发机构的发展带来了新机会。通过与CDMO合作,生物制药公司可以不进行集中生产也能推出产品。

2018年7月,诺华与CELLforCURE公司达成CAR-T制造的合作协议,这也是欧洲地区金额最大的一桩细胞和基因疗法相关的CDMO合作协议[5]。据悉,诺华同样也专注于亚洲市场,并在日本采购了CDMO服务[6]。诺华正积极寻求通过外部合作伙伴和内部生产基地来增加制造能力的选择。

2018年国内市场也开始出现了CAR-T疗法的CDMO服务模式,例如博雅控股集团通过旗下位于天津的英科赛尔(IncoCell)在亚太地区推动CAR-T细胞制造的CDMO服务,致力于利用CAR-TXpress™平台帮助更多的CAR-T疗法走向成功。随着CDMO模式的兴起,CAR-T疗法迎来了发展的新契机。

参考资料:

[1] Standardizing CAR-T therapy: Getting it scaled up

[2] In CAR-T, manufacturing a hurdle Novartis has yet to clear

[3] Novartis, still struggling with Kymriah manufacturing, is providing some out-of-spec doses to patients who ask

[4] Placing your CAR-T bets

[5] French CDMO to Make Kymriah as Part of Novartis CAR-T Strategy

[6] Novartis constructing $92m CAR-T plant as Kymriah arrives in EU

微信扫一扫

一对一客户服务

微信一对一客户服务